技术特点

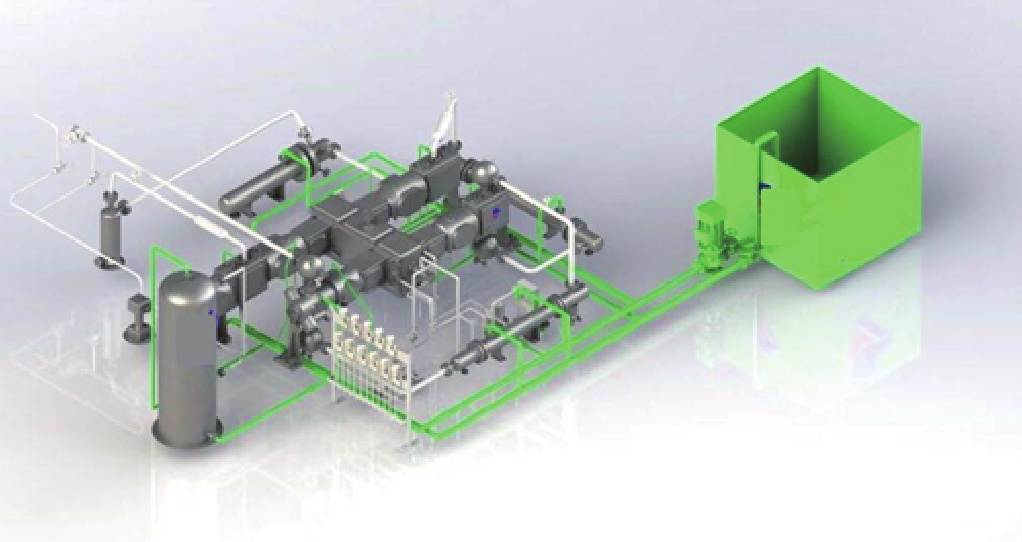

1. 压缩机组三维管路设计

我公司压缩机管路设计采用三维设计软件,三维空间设计图纸的视觉效果通透,管路布局设计更加合理。通过三维管路设计避免了二维设计中容易发生的问题(如管路交叉碰撞等问题),且工作效率大大提高。

压缩机组内所有管路设计均采用 PDSOFT 三维工程软件制作。该软件制作的图纸可以自动生成机组内管系中任何位置的平、立、剖面图。 自动汇总管件材料,为核算机组管系振动提供基础信息,对管路设计的可视性、合理性、准确性提供保证。

2. 压缩机及其管路系统声学脉动、振动分析

对大型压缩机及其管路系统进行声学脉动、振动计算,严格按照 API618 中的第三种近似方法进行,并符合 API618 附录 M 中 M2 至 M8 的步骤, 计算范围:包括各气缸、缓冲罐、级间管线在内的从压缩机入口上游买方第一个大容器始至压缩机出口下游买方第一个大容器止在内的所有买方的主支管线和旁路管线。

管路系统振动计算模型

测试节点随曲拐 360°转动的压力脉动波形图

3. 产品研发设计过程中成功引入计算机辅助工程(CAE)技术

为了提高大型往复式压缩机组运行的可靠性、经济性,公司开发了压缩机组轴系扭振分析(曲轴扭振分析)软件应用技术,采用系统矩阵法 对复杂轴系进行扭振计算、分析,获得机组轴系的扭振特征和稳态动力响应。有效避免曲轴、连轴器发生断裂,机组共振等问题的产生,增强压 缩机设计的可靠性。

压缩机曲轴扭转振动分析--轴系扭转固有频率 / 扭转模态振型

(a) 1 阶

(b) 2 阶

(c) 3 阶

计算机辅助(CAE)强度分析技术

压缩机曲轴扭转应力分析

压缩机连杆强度分析

压缩机活塞杆稳定性分析

整体式机身/剖分式油封

4. 整体式机身

整体式机身,机身上的所有轴承孔精加工时可在一次装夹中加工完成,保证轴承孔的同轴精度,这对曲轴的长周期安全运转非常重要,克服了对接机身安装找正的不便。同时解决了对接机身,对接处渗油的缺点。

机身装有防止压力迅速升高的呼吸器,呼吸器下方设托盘,用来回收杂质。

曲轴轴封采用非毛毡形式(易浸油),我公司采用金属剖分式油封。

分体式带底座的中体滑道

5. 分体式带底座的中体滑道

分体式带底座的中体滑道,克服了以往中体机身整体式带来种种弊端,如滑道磨损及滑道损坏不可更换、整体铸件滑道位置的铸造偏移、滑道中心线与机身轴线的位置误差等;同时中体带底座,克服以往中体地脚灌浆不可拆检的缺点。

刮油器部件

6. 刮油器

为防止油气进入到气缸与缸体接触,刮油器除了设刮油环外,增设一道密封环。

运动机构润滑系统走油方式

7. 运动机构润滑系统走油方式

主轴承 → 曲柄销

十字头滑道 → 十字头销

十字头及滑履

8. 数控加工整体锻造连杆

整体锻造连杆,连杆整体外形由数控机床一次加工成型,连杆的过度圆弧流畅,减小应力集中;改变了以往电弧切割在加工成型的缺点,电弧切割使连杆体周边由于高温金相组织发生变化,残余应力激增,使连杆强度减弱。

9. 可更换垫片十字头

大型压缩机十字头滑履为可拆卸式,十字头与滑道的安装间隙是通过增减滑履和十字头体之间的垫片来调整的,保证了十字头中心与滑道中心的一致,同时保证了润滑油膜的形成间隙。

活缸套

10. 可更换的活缸套

传统的死缸套是缸套与缸体之间通过热装过盈来配合,安装和拆卸都非常的不方便,特别是在用户使用现场无法实现就地更换,只能运回原厂进行二次加工,将旧缸套镗掉后,再安装新缸套,延长了机组的维修时间。而活缸套是缸套与缸体之间通过小间隙来配合,缸套的间隙在压缩机使用时, 由于气缸温度升高而涨死,所以缸套在使用过程中是过盈配合的,而且缸套的端部被气缸盖压紧,不用担心缸套会产生窜动的现象。

另一方面,活缸套的安装和拆卸都非常方便,在用户使用现场就可实现就地更换,无需运回原厂,极大地减少了机组的维修周期。

活塞杆液压连接

11. 活塞杆与活塞液压连接

压力体液压连接是我公司引进国外的先进技术,传统的螺母紧固是使用扳手强制拧紧,预紧力是加在前 2-3 道螺纹上,造成螺纹部位的畸形 受力,降低连接部位的可靠性,而液压连接是通过向压力体环形活塞内腔注入高压油(1500 bar),强制使活塞杆(或连杆螺栓)连接部位在弹性范围内受压伸长,用很小的力矩让螺母靠紧,然后泄掉高压油,避免在螺母紧固时对螺纹造成伤害,使螺纹部位受力均匀。

半液压连接

12. 活塞杆与十字头半液压连接

压力体半液压连接是我公司专有的先进技术,传统液压连接是通过向压力体环形活塞内腔注入高压油(1500 bar),强制使活塞杆(或连杆螺栓)连接部位在弹性范围内受压伸长,用很小的力矩让螺母靠紧,然后泄掉高压油,避免在螺母紧固时对螺纹造成伤害,使螺纹部位受力均匀,但此联接方法有一定的缺陷,压力体胶圈在长时间的使用过程中易老化,油压打不上去,压力体拆卸不下来。

半液压联接结构简单,紧固和拆卸方便;省时省力,节省了高压液力升压泵;对活塞杆的预紧力严格控制,不会造成活塞杆超过合理的弹性变形;预紧到位,不会产生应力集中,防止活塞杆断裂;解决了全液压结构长期使用后无法拆缷的问题,合理避免全液压结构引起的材料浪费和其引起的安全隐患。

组合式结构活塞

13. 组合式结构活塞

本公司对原铸造整体空心铝活塞结构进行改进设计,活塞采用两半对接结构,靠两半活塞定位止口配合定位,其优点在于取消了活塞端面的铸造工艺出砂口,消除了端面丝堵松、掉的危险,使铝活塞端面受力均匀,强度大大增强,从而消除了压缩机的不安全运行隐患。

电弧喷涂十字头

14. 电弧喷涂十字头

十字头滑履采用电弧喷涂巴氏合金新工艺,是公司立项的试验研究项目,已经获得科研成果。应用电弧喷涂技术,将巴氏合金材料直接喷涂到压缩机十字头滑履表面上,形成结合力高、耐磨的巴氏合金涂层,这项新技术的应用属于国内首创。

其特点:a. 提高效率。比传统挂巴氏合金工艺提高效率 8-10 倍。

b. 降低成本。原挂巴氏合金工艺涂层厚 10mm 左右,经加工只留 3mm;喷涂新工艺涂层只有 3mm 左右,加工后为 1.5mm,节省原材料 50%,而且减少加工工时。

c. 涂层与基体结合力高。原挂巴氏合金工艺涂层经常有气泡或夹渣缺陷,新工艺涂层不会产生这种缺陷;又由于喷涂面层前,基体表面加挂底层,提高了基体与涂层间的结合力。

d. 耐磨性能高。采用电弧喷涂,巴氏合金中锡、铜和锑在高温下形成的化合物均匀分布在涂层表面,同时有肉眼看不到的针孔,改善十字头滑履的耐磨性和润滑性,从而提高十字头使用寿命。本成果于 2006 年已申请国家发明专利。

气缸阀孔的非对称设计

15. 气缸阀孔的非对称设计

本公司对原气缸气道阀孔对称型结构进行改进设计,使排气阀孔旋转至某一角度,使位于最底部轴线位置的阀孔偏离轴线及气缸端部支承位置,以便于留出更大的检修空间,便于气阀的拆检操作。

气阀

16. 气阀表面处理技术

碳钢气阀阀体表面进行化学电镀处理,电镀液为 Ni-P,镀层厚度为 0.025mmm,镍磷度在阀体表面及气道形成保护层,使气道表面光洁度更高,气流阻力减小,减小功耗;同时阀体密封面表面硬度增加,使气阀密封效果更好;整个阀体防污、防锈、耐腐蚀;防锈、耐腐蚀与不锈钢等同,但成本比不锈钢低。这种表面处理技术是我公司在国内首创,并得到广泛应用。

产品询价

我们将在一个工作日内与您联系。请注意您的电子邮件。